製造工程

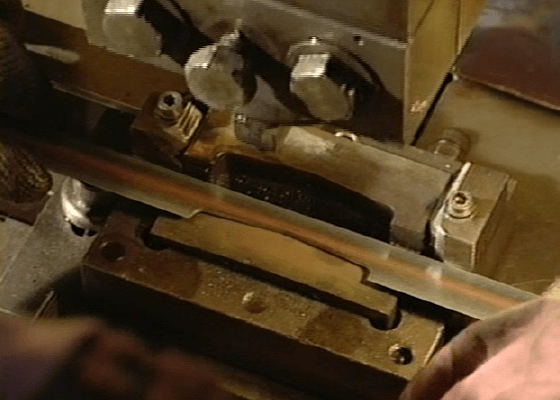

1,寸法切断・込み抜き成型

町内圧延工場でひし形に圧延された約5mの材料をヤスリ寸法に応じて、定寸に切断し、切断した材料をガスで温めながら、込み部分を抜く。

※弊社は国内産の圧延材料を使用しております

寸法切断

寸法切断 込み抜き成型

込み抜き成型 込み抜き成型後

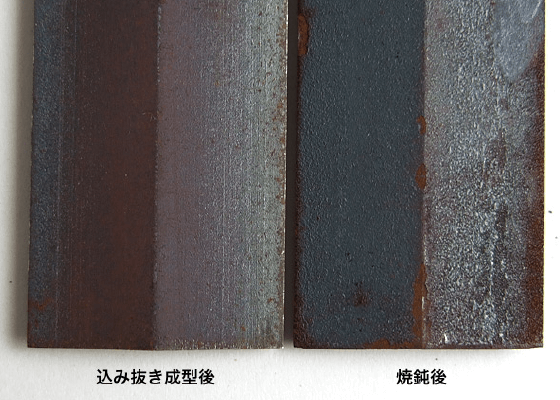

込み抜き成型後2,焼鈍(焼きなまし)

成型後のヤスリを電気炉に入れ焼きなまし、全体をやわらかくする。

電気炉

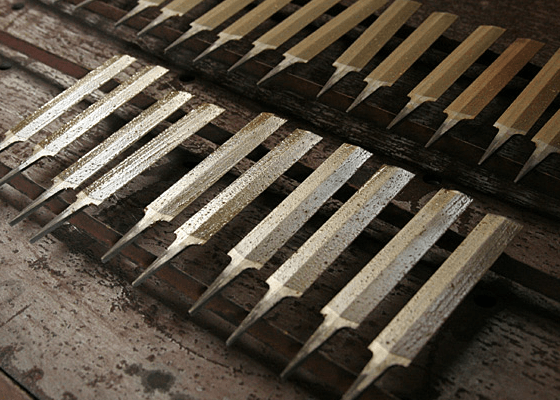

電気炉 電気炉に入れたヤスリの束

電気炉に入れたヤスリの束

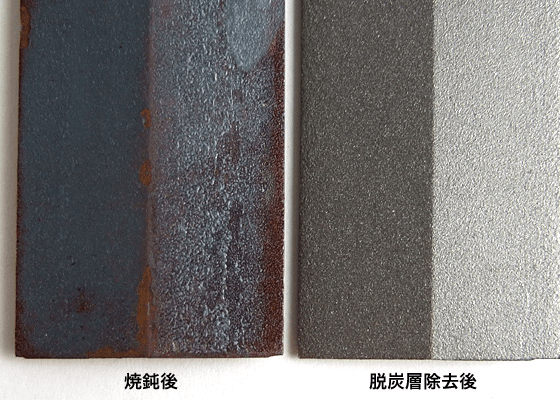

3,酸化スケールの除去

ヤスリ表面に出来た酸化スケールを、アイアングリットをエアーで吹き付けるショットブラスト加工により除去する。

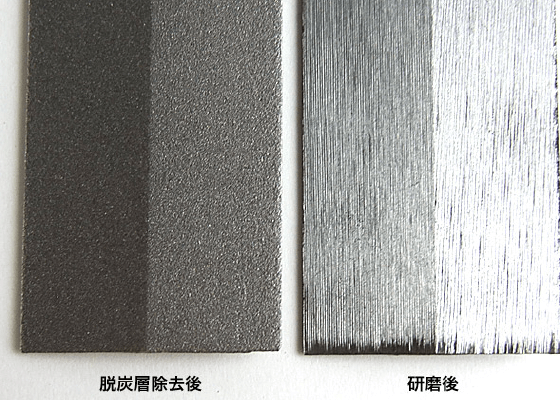

4,研磨(スキ加工)

やわらかくなったヤスリ表面に出来た脱炭層をグラインダー研磨で1本1本丁寧に研磨し、モロテヤスリで手仕上げする。

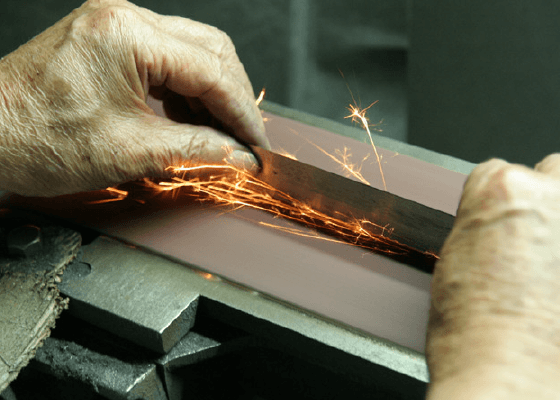

研磨

研磨

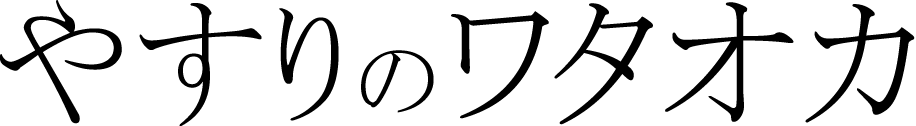

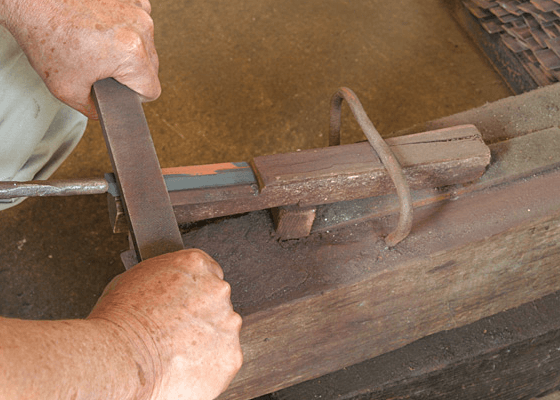

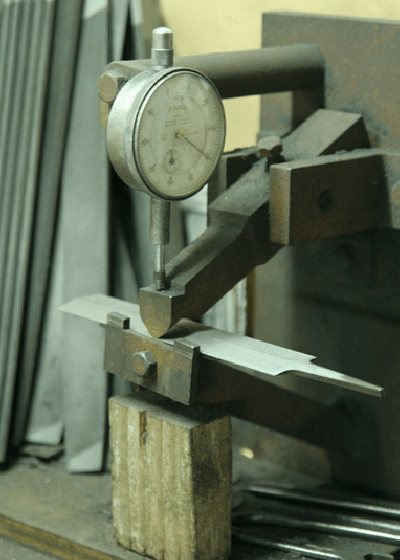

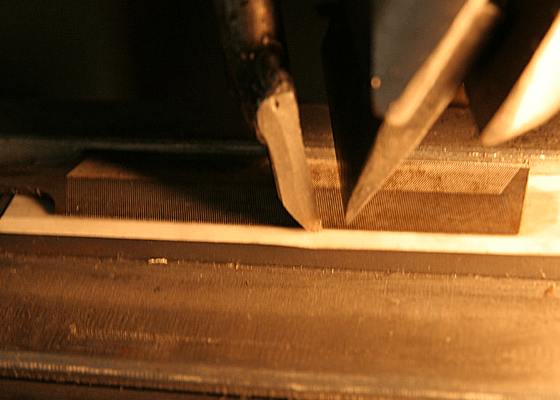

5,小刃削り・丸小刃

ヤスリの巾をそろえるために小刃を削った後、小刃が同じ厚さになるようゲージで測りながら、単目ヤスリで先端を尖らせるように研磨する。

※小刃(コバ)とは・・・ヤスリ両端のエッジ部分のことです。

小刀削り

小刀削り ゲージ計測

ゲージ計測6,小刃目切・面取り

全体に塗油後、まず小刃に目を立てる。目立て後、小刃の薄さを維持するため に4面の返り(バリ)を取る。

小刃目切

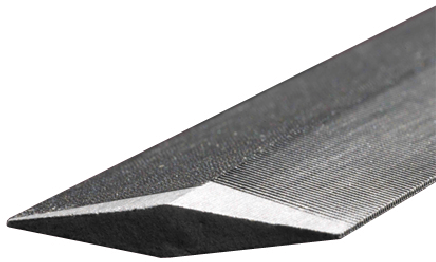

小刃目切7,平目切

切り始めと切り仕舞の整合性に気を付ける。

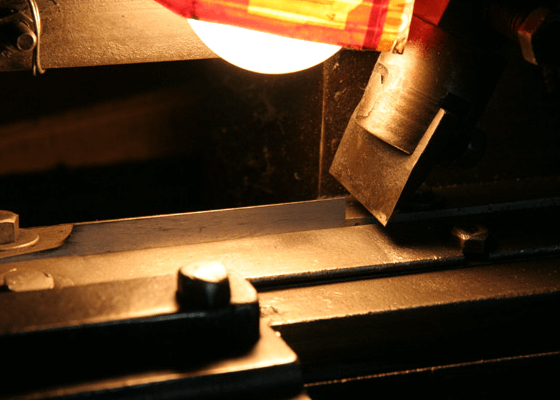

平目切

平目切8,焼入れ

ヤスリの油抜きをした後味噌を塗り、火にかざして乾燥させ焼入れをする。

味噌塗り

味噌塗り 乾燥

乾燥 焼入れ

焼入れ9,表面仕上げ

焼入れ後酸洗いし熱した石灰水で中和する。湯上げしたヤスリを一気に送風乾燥し充分乾燥後サンドブラスト仕上(エアーで研磨材を吹 き付ける)し、防錆油を塗る。

※黒仕上げの方法もあります。

10,検査・包装

1本1本の打音検査と目視により検査します。お客様のご要望に応じて、紙袋・ブリスターパックなどで包装します。